ООО «Тольяттикаучук» (ПАО «Татнефть») — одно из крупнейших предприятий нефтехимического комплекса России. Расположено в городе Тольятти Самарской области.

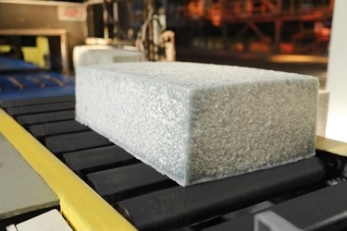

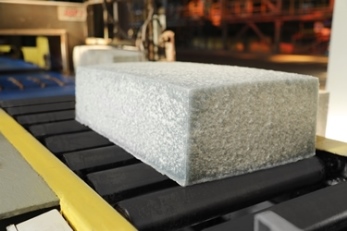

Основная деятельность предприятия — производство синтетических каучуков различных марок, которые являются сырьем для шин и резинотехнических изделий. Компания входит в десятку крупнейших экспортеров Самарской области и ежегодно производит более 200 тыс. тонн каучука и более 120 тыс. тонн высокооктанового компонента к бензину.

В структуре предприятия — 6 основных производств по выпуску синтетических каучуков, мономеров и промежуточных продуктов, а также 2 вспомогательных производства по обеспечению энергоресурсами и ремонту оборудования. Помимо этого, в состав предприятия входят товарно-сырьевой цех и цех электроавтоматики и измерений. На предприятии трудятся более 2000 сотрудников.

Отрасль внедрения: химическая, нефтедобывающая промышленность

Название:

Переход ведущего производителя каучуков с импортной системы автоматизации управления ремонтами на отечественное решение 1С:ТОИР 2 КОРП

В 2020 году служба по техническому обслуживанию и надежности «Тольяттикаучук» выступила в качестве заказчика проекта автоматизации процессов ТОиР с целью внедрения инструментов повышения эффективности работы оборудования и управления стоимостью его владения. Предприятие было вынуждено отказаться от использования импортной системы автоматизации ТОиР — требовалось обеспечить переход на решение, разработанное на платформе 1С. Компания «Деснол Софт» реализовала проект автоматизации в короткие сроки в дистанционном режиме, внедрила разработанную ею систему 1С:ТОИР 2 КОРП, выполнила необходимые доработки и интеграцию с системой для управления ресурсами предприятия (модифицированной на базе 1С:УПП), а также с АСУ ТП (General Electric Historian), подготовила пользователей к работе в новой цифровой среде.

Статус проекта:

завершен в декабре 2021 года

66 000+

объектов ремонта

Емкостное оборудование, колонное оборудование, грузоподъемное оборудование, электрооборудование, оборудование КИП, компрессорное, насосное, вентиляционное, АСУ ТП

1С:ТОИР 2 КОРП Управление ремонтами и обслуживанием оборудования

100

рабочих мест

ООО «Тольяттикаучук» — предприятие со славной историей. Решение о строительстве завода было принято в 1949 году, первая продукция выпущена в 1961-м (тогда предприятие именовалось Куйбышевским заводом синтетического каучука), а уже в 1966-м завод был награжден орденом Трудового Красного Знамени.

В новом веке компания претерпела серьезное техническое перевооружение. В 2001 году «Тольяттикаучук» вошел в состав крупнейшего на тот период нефтехимического холдинга страны «СИБУР». В 2014-м на базе производственной площадки предприятия был создан целый индустриальный парк «Тольяттисинтез». А в 2016–2018 годах выполнялся целый ряд серьезных мероприятий, направленных на повышение эффективности и экологической безопасности производства.

В 2019 году предприятие перешло в состав ГК ПАО «Татнефть» (головная компания Группы «Татнефть» расположена в г. Альметьевске Республики Татарстан). Смена собственника потребовала определенных мероприятий по цифровой трансформации.

До 2020 года учет ТОиР на предприятии вели в автоматизированной информационной системе (АИС) импортного производства — Infor EAM (Oracle). Однако после смены собственника «Тольяттикаучук» прежнее ПО стало недоступно, и компании необходимо было интегрироваться в информационную среду Группы «Татнефть», а это — среда 1С, при этом уровень автоматизации весьма высокий.

Не имея возможности работать в автоматизированной информационной системе, специалисты «Тольяттикаучук» столкнулись с проблемой: формирование любых отчетов по ТОиР стало длительным и трудоемким делом. Во-первых, их приходилось теперь формировать вручную. Во-вторых, данные по ремонтам вносились в систему управления ресурсами предприятия модифицированную систему «1С:Управление производственным предприятием», а сформировать требуемые отчеты в этой системе не представлялось возможным.

За процессы ТОиР в «Тольяттикаучук» отвечает служба по техническому обслуживанию и надежности, в которой трудятся на более 100 специалистов. Это отдельное подразделение, которое входит в состав предприятия и подчиняется главному инженеру.

Реализация проекта автоматизации ТОиР была призвана решить следующие проблемы:

Для перехода на новую АСУ ТОиР требовалась загрузка данных по оборудованию (а это около 60 тысяч объектов ремонта), нормативам планирования, необходимой НСИ из смежных систем, а также разработка интеграции между системой управления ремонтами и базами доработанной 1С:УПП и АСУ ТП (General Electric Historian).

Задачи:

Обеспечить снижение трудоемкости по проведению анализа работ, планирования и проведения ремонтов и планирования ресурсов.

Обеспечить сокращение внеплановых остановов и ремонтов оборудования, влияющих на недовыпуск продукции.

Обеспечить своевременное обслуживание оборудования.

Общая продолжительность проекта автоматизации управления ремонтами в «Тольяттикаучук» — 7,5 месяца. Первые два этапа — «Паспортизация» и «Адаптация, интеграция, обучение» — проходили практически одновременно: с мая по сентябрь 2020 года, что позволило существенно сэкономить время. По завершении второго этапа стартовал третий — опытно-промышленная эксплуатация (ОПЭ) — он длился с середины сентября практически до конца 2020 года.

Кроме службы по техническому обслуживанию и надежности, к проекту был привлечен целый ряд представителей других заинтересованных подразделений. Так, в обучении работе в 1С:ТОИР участвовали в том числе специалисты служб главного механика, метролога и энергетика, которым необходимо работать с системой, а также (что важно!) представители службы по персоналу, ведь дальнейший процесс обучения новых сотрудников предстояло организовывать им. А вот планово-экономическая служба сотрудничала с командой проекта при формировании требований к интеграции между 1С:ТОИР 2 КОРП и доработанной 1С:УПП.

На этапе паспортизации в систему 1С:ТОИР 2 КОРП загружены следующие данные: 66 000+ объектов ремонта; 9 000 типовых объектов ремонта; 263 000 технологических операций; 12 700 технологических карт

Адаптация, интеграция, обучение. В ходе адаптации выполнили необходимые настройки и доработки системы, создали дополнительные отчеты. Настроили интеграцию 1С:ТОИР 2 КОРП с модифицированной 1С:УПП, с АСУ ТП (General Electric Historian)

На этапе опытно-промышленной эксплуатации пользователи, уже обученные работе в системе, начинают регулярно вносить и анализировать оперативные данные в 1С:ТОИР

Ускорение получения управленческой отчетности

Ускорение получения регламентированной отчетности

Сокращение производственных издержек

Сокращение длительности простоев оборудования

Компания «Деснол Софт» реализовала проект автоматизации в короткие сроки в дистанционном режиме, внедрила разработанную ею систему 1С:ТОИР 2 КОРП, выполнила необходимые доработки и интеграцию с системой для управления ресурсами предприятия (модифицированной на базе 1С:УПП), а также с АСУ ТП (General Electric Historian), подготовила пользователей к работе в новой цифровой среде.

В результате перехода с импортной системы автоматизации управления ремонтами на отечественное решение 1С:ТОИР 2 КОРП» компании «Тольяттикаучук» (ПАО «Татнефть») удалось получить следующий экономический эффект:

1С:ТОИР позволяет фиксировать и анализировать повторяющиеся дефекты на оборудовании, а также типизировать выявляемые дефекты

Система 1С:ТОИР 2 КОРП интегрирована в ИТ-инфраструктуру предприятия, обменивается данными с доработанной 1С:УПП и АСУ ТП (General Electric Historian)

Сократились ручные операции, повысилась производительность ремонтных подразделений

Учет данных по оборудованию, который ведется в базе 1С:ТОИР 2 КОРП, позволяет получать отчетность, необходимую для формирования обоснованных плановых

затрат на ТОиР. Для оценки результативности также используется «Монитор KPI» — удобная подсистема 1С:ТОИР

В планах у «Тольяттикаучук» — внедрение процессов управления надежностью оборудования: