22 Ноября 2021

Главный механик АО «Костанайские минералы» из Казахстана Рустам Ахметов рассказывает о тех выводах, которые компания сделала в ходе проекта по автоматизации процессов техобслуживания и ремонтов. Что помогло добиться успеха? На что компания нацелена сейчас?

Вы можете посмотреть видео или прочитать статью ниже — как сочтете нужным.

Наша компания — «Костанайские минералы» — специализируется на добыче хризотил-асбеста и выработке хризотилового волокна. Работаем с 1965 года. Для чего используется хризотил? Этот минерал применяется в производстве кровельных и стеновых изделий, труб, фасадных плит, кирпича, герметиков, асфальтобетонных и клеевых смесей, резинотехнических материалов.

По масштабам запасов хризотил-асбеста наша компания занимает 4-е место в мире и обеспечивают полный цикл производства от добычи и обогащения руды до поставок потребителям более чем в 20 стран мира. Мы входим в число трех действующих комбинатов — производителей хризотила на территории стран Евразийского экономического союза. И является единственным производителем хризотила в Казахстане.

В марте 2021 года мы завершили наш первый проект по автоматизации управления ремонтами. Внедрена система 1С:ТОИР 2 КОРП. В функциональную область проекта вошли следующие основные процессы техобслуживания и ремонтов.

Выполнена интеграция между 1С:ТОИР 2 КОРП и 1С:УПП для Казахстана.

В ходе проекта, который длился 8 месяцев, мы прошли определенный путь. Результатом этого пути стала не только работающая система, но и некоторые выводы, которыми мы хотим с вами сегодня поделиться. Это выводы по поводу того, что такое хорошо и что такое плохо; как избежать ошибок и сделать так, чтобы проект автоматизации ТОиР прошел эффективно.

Как понять, достигли ли вы цели? Если вы не поленитесь сформулировать для себя цели с самого начала, у вас будет надежный ориентир, чтобы понять, насколько вы эффективны.

До старта проекта все работы по обслуживанию оборудования учитывались в системе «1С:Управление производственным предприятием для Казахстана». Это наша мастер-система. Печатные формы на заказ и списание ТМЦ формировались из шаблонов MS Excel, наработка оборудования также считалась «в таблицах».

Компания у нас крупная. При общей численности более 2000 человек — около 500 сотрудников трудятся в эксплуатационной службе. Они занимаются обслуживанием такой специализированной техники, как экскаваторы, карьерные самосвалы, электро- и тепловозы, краны, дробилки, электрические подстанции, понижающие трансформаторы и т.д. Техника дорогостоящая, сложная и дорогая в обслуживании. И вполне очевидно, что Excel хорош до поры до времени. В какой-то момент таблицы становятся слишком сложными, и это не позволяет полноценно анализировать работу технических служб, оперативно реагировать на инциденты и принимать решения.

Таким образом, абсолютно очевидными стали две проблемы, которые надо было решить в первую очередь.

Преодолеть эти проблемы было решено за счет автоматизации учета оборудования, нормативов, показателей эксплуатации, планирования технического обслуживания и ресурсов, а также внедрения цифровых инструментов анализа данных. Все эти процессы позволяет автоматизировать система «1С:ТОИР Управление ремонтами и обслуживанием оборудования 2 КОРП».

Перед стартом проекта мы сформулировали для себя цели, которые потом были декомпозированы на задачи и мероприятия по их выполнению.

Цели были такими.

Определившись с целями, мы задались вопросом: «С чего начать автоматизацию?». И тут мы пришли еще к одному выводу: не стоит замахиваться на всё и сразу. Обновление цифрового ландшафта на крупном предприятии должно происходить постепенно. Революции здесь не нужны и даже опасны. Поэтому мы решили пойти эволюционным путем.

Сперва определились с платформой. Так как наша мастер-система управления предприятием работает на платформе 1С, мы решили выбрать отраслевое решение на той же платформе. Решение выбиралось с учетом наших долгосрочных планов — развитие в сторону ERP и возможность в дальнейшем внедрить систему управления надежностью, которая будет связана с 1С:ТОИР.

Выбрали подрядчика. Тут наш выбор очевиден, мы решили работать только с разработчиком программного решения, то есть вендором. Систему лучше разработчика не знает никто. Сотрудничая с разработчиком, понимаешь, куда развивается система, видишь шире. Еще было важно, что компания-интегратор специализируется именно на решениях в области ТОиР, что означает более глубокое погружение в тему и знание подводных камней. Мы не разочаровались, потому что оказалось, что у Деснола есть своя проектная технология, а в рамках индивидуальной поддержки мы можем рассчитывать на развитие системы.

И, самое главное, мы выбрали пилотные площадки для старта. Ими стали 4 подразделения «Костанайских минералов»:

Регион внедрения — город Житикара, Костанайская область Республики Казахстан.

Отработав проектную технологию на пилотных объектах, мы фактически подготовили для себя плацдарм для тиражирования решения на другие площадки.

Пилотное внедрение проходило с августа 2020-го по март 2021 года. Проект длился около 8 месяцев и выполнялся специалистами «Деснол Софт» преимущественно удаленно. Ввиду с ситуацией с пандемией очно было проведено только обследование, все остальные работы, переговоры, обучение велись в дистанционном режиме.

Продолжительность каждого из этапов проекта варьировалась от 3 до 4 месяцев. При этом специалисты «Деснола» смогли организовать работы так, что определенные задачи по этапам выполнялись параллельно. Это помогло нам сэкономить такой бесценный ресурс как время и, соответственно, не раздувать стоимость проекта.

Внедряли поэтапно, по четкому плану.

1-й этап — паспортизация. Подготовка данных для запуска системы проходила с начала августа до начала ноября 2020 года.

Параллельно с паспортизацией в конце августа 2020-года стартовал 2-й этап проекта, который продолжался до начала декабря. В рамках этого этапа была проведена адаптация системы 1С:ТОИР 2 КОРП под наши бизнес-процессы, выполнена интеграция 1С:ТОИР 2 КОРП с мастер-системой для производства. Кроме того, разработчики провели несколько туров обучения для разных пользователей.

3-й этап — опытно-промышленная эксплуатация — стартовал в конце ноября 2020-го и завершилась в марте 2021-года. На этом этапе мы уже начали работать в программе 1С:ТОИР, а разработчики проводили отладку системы в производственных условиях.

При внедрении необходимо четкое понимание не только того, что и зачем мы делаем. Нужно понять, как достичь результата.

Над этим работал наш интегратор «Деснол». В процессе согласования технического задания мы сделали еще один вывод: формируя техническое задание, необходимо учитывать мнение вендора, который знает внедряемую систему.

Чтобы составить техническое задание, мы пригласили специалиста «Деснол Софт» для проведения обследования процессов ТОиР на нашем предприятии. Специалист приехал к нам, провел несколько интервью, зафиксировал результаты. В итоге мы получили «дорожную карту» автоматизации ТОиР и понимание того, как нам двигаться дальше. А специалисты Деснола смогли составить техническое задание, в котором был предусмотрен минимум доработок. Потому что оказалось, что многие наши потребность система закрывает.

Еще один важный момент. Кроме мнения интегратора также нужно учитывать мнение всех стейкхолдеров, включая участников проекта с нашей стороны, которые, казалось бы, не имеют к системе управления ремонтами прямого отношения.

Например, при разработке технического задания на интеграцию оказалось, что важно учесть пожелания главного бухгалтера по документам, формируемым при обмене данными между 1С:УПП для Казахстана и 1С:ТОИР 2 КОРП в каждой из систем. Чтобы упростить работу, специалисты Деснола прописали особые правила заполнения или незаполнения отдельных полей интерфейса. Мы не упустили этот момент, и это, конечно, наш плюс.

Теперь обратимся к каждому из этапов проекта. Этап первый. Паспортизация. Наш вывод таков: качественно выполненная паспортизация — основа работы системы.

Чтобы проект автоматизации управления службой эксплуатации принес результат, к формированию базы надо отнестись ответственно. Нужно сформировать качественную НСИ оборудования и нормативов на его обслуживание. В 1С:ТОИР у нас были загружены около 35 тысяч объектов ремонта, создано 255 типовых объектов ремонта, 333 технологические операции, 190 технологических карт.

В процессе паспортизации нужно пройти целый ряд шагов.

В результате база активов и нормативов должна быть удобно структурирована и для управления, и для планирования ремонтов, и для сбора статистики.

Подобравшись к этапу, который называется «Адаптация», мы пришли еще к одному выводу: важно не дорабатывать лишнего, и при этом максимально использовать потенциал системы.

Адаптация в нашем случае подразумевала в основном не доработку функционала, а именно настройку в рамках существующего набора функций. Насколько я помню, у «1С:ТОИР» более 50 настраиваемых функций. В этом состоит гибкость системы.

Специалисты «Деснола» адаптировали под наши требования несколько необходимых нам отчетов — «Простой оборудования» и «Список оборудования». В отчеты выведены в привычном для нас виде данные о времени простоя основного оборудования и информация о последнем ремонте ППР. При этом мы оценили универсальность системы, ведь остальными отчетами мы можем пользоваться без доработок.

Однако у нас появилось особое требования по настройке монитора KPI, существующего в 1С:ТОИР, под наши особые требования. У нас есть 12 специализированных KPI, которые теперь видим в мониторе вместе с теми, что предусмотрены в 1С:ТОИР по умолчанию. Соответственно, по нашим требованиям были также разработаны 12 новых печатных форм.

В числе наших специализированных KPI, например:

Всё это мы теперь можем отслеживать в 1С:ТОИР.

В рамках второго этапа, напомню, мы еще проводили интеграцию с нашей мастер-системой «1С:Управление производственным предприятием».

А теперь мы переходим к самому интересному выводу: система не будет эффективна без людей — нашего самого главного ресурса, — которые систематически работают в ней.

Конечно, любое изменение воспринимается с определенным сопротивлением. Нужно перестроить свое отношение к выполняемым обязанностям, в какой-то степени довериться, поверить в то, что всё это действительно принесет пользу.

У нашего персонала, который начал работать с 1С:ТОИР, было недостаточно опыта работы с системами на платформе «1С: Предприятие», и у нас было некоторое количество «неуверенных движений» в самом начале работы с программой. Справиться с этой трудностью нам помогли специалисты Деснола, которые терпеливо и профессионально обучали наших пользователей и прививали им навык работы в системе.

У нас уже было несколько туров обучения с преподавателями и до конца года будем проводить еще! Чтобы не покупать обучение для каждого нового специалиста в будущем, у нас есть электронный курс «ТОИР 2 КОРП шаг за шагом». Помимо этого, курс обучения по работе в системе, который проходил с преподавателем, записан для нас на видео, также есть тематические разборы вопросов пользователей, по которым тоже сделана видеозапись. Как вы видите, мы уделяем большое внимание этому вопросу. И я объясню почему.

Мы считаем, что правильно организованное обучение — залог успешной работы в будущем. И мы ставим перед собой задачу не только обучить сотрудников, на какие кнопки нужно нажимать, но и приучить их к регулярной и оперативной работе с данными, то есть к изучению и интерпретации получаемой информации.

У нас создан отдел ТОИР, в который на данный момент входят 7 сотрудников: руководитель и 6 ответственных от основных подразделений: автотранспортного, горнотранспортного, обогатительного и энергоуправления.

В зоне внимания каждого из специалистов:

На данный момент у нас автоматизировано 20 рабочих мест.

Вообще ключевые пользователи обычно относятся к двум категориям.

Вообще мы заметили, что опытно-промышленная эксплуатация — это процесс активного отвыкания от старых порядков. Если кто-то вам говорит, что этот этап можно сократить или он не нужен, не верьте. Именно на этом этапе и открываются глаза на основные трудности. Полезно, когда на этом этапе с вами есть разработчик, который помогает эти трудности преодолеть.

Итак, мы вносим данные. Работаем над качеством данных. И данные начинают накапливаться, превращаясь в статистику. Что нам это дает? Вывод очевиден: анализ накопленной статистики в грамотно построенной базе данных оборудования помогает принимать более точные управленческие решения.

Вы никогда не ответите на вопрос: «Что выгоднее — ремонтировать или заменить?», если у вас нет информации о стоимости владения единицей оборудования. А также принять решение о том, нужна ли модернизация. А может, надо сменить поставщика запчастей в случае подозрительно частого их выхода из строя.

Вы приблизитесь к снижению простоев, пока не начнете фиксировать каждый из этапов работ в их последовательности и не станете сравнивать фактически отработанные часы с запланированными.

Информация по оборудованию и активам, которая анализируется в 1С:ТОИР, дает возможность выстроить оптимальную программу обслуживания материальных фондов. Сейчас мы всей этой информацией владеем в 1С:ТОИР.

Вспомним цели, которые мы ставили перед собой в начале проекта, и посмотрим, насколько мы к ним приблизились.

В результате проекта автоматизирован процесс планирования ТО и ремонтов оборудования, обеспечено обоснованное планирование затрат на разных уровнях детализации вплоть до единицы оборудования. Для решения этой задачи в 1С:ТОИР 2 КОРП была сформирована актуальная база данных оборудования, организован ввод данных о нормативах планирования. Для анализа данных используются отчеты.

Чтобы понять текущее состояние оборудования и качество его обслуживания, анализируются простои: их количество, причины остановов, приведших к простоям, отслеживаются взаимосвязи между фактами простоев и датами последних проведенных ППР оборудования. Как результат, управленческие решения по организации работ в ТОиР стали более обоснованными.

К достижению двух остальных целей мы сейчас уверенно движемся — инструменты созданы, теперь надо отладить процессы.

Сейчас мы работаем над повышением оперативности учета состояния оборудования для принятия управленческих решений

Первый шаг сделан — разработана интеграция между «1С:УПП для Казахстана» и 1С:ТОИР 2 КОРП. Реализация позволяет видеть данные об остатках на складах прямо в 1С:ТОИР и передавать информацию об использованных ТМЦ в 1С:УПП. Системы это позволяют, теперь, как говорится, дело за людьми.

Отлаживаем следующий процесс: мы хотим добиться оптимизации склада, установив минимально необходимые остатки номенклатуры. И обеспечить контроль за поддержанием минимально необходимого запаса, объем которого поможет нам рассчитать 1С:ТОИР.

Предстоит и еще одна задача — повышение надежности оборудования и его готовности к работе.

Автоматизация планирования ТО и ремонтов оборудования в соответствии с нормативами, введенными в 1С:ТОИР, дает возможность проводить техобслуживание и планово-предупредительные ремонты как по календарному план-графику, так и с учетом наработки, и «по состоянию».

Правильный баланс между этими подходами к ремонту для разного типа оборудования позволит нам сократить ненужные действия и сконцентрироваться на необходимых. Реализация этой задачи поможет нам свести расходы на ТОиР до минимально достаточных для поддержания необходимого уровня надежности.

И теперь мы можем перейти к нашему заключительному выводу: делать внедрение нужно с расчетом на будущее.

Так, у нас впереди — масштабирование 1С:ТОИР на других участников системы техобслуживания и ремонтов. Помимо этого, мы смотрим в направлении развития: обсуждается вопрос перехода с 1С:УПП на с 1C:ERP, внедрение системы управления надежностью. Мы рассматриваем перспективу пользы от мобильных приложений для работы вместе с 1С:ТОИР. Что важно, внедряя одну систему, мы закладываем фундамент для дальнейшего цифрового развития.

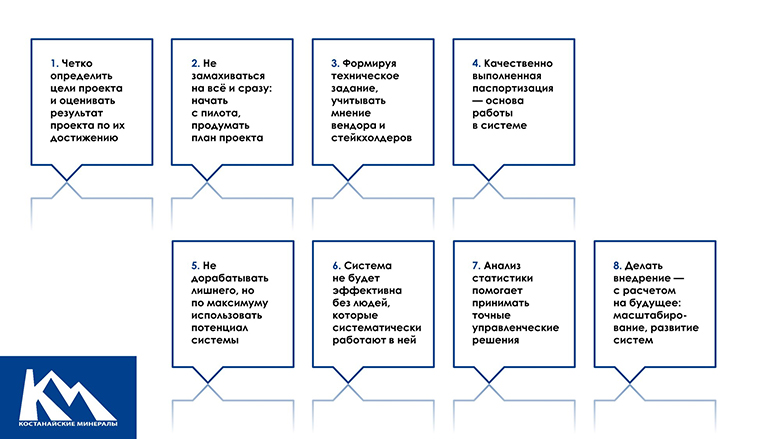

Итак, перед вами — все наши 8 выводов. Для кого-то они сейчас могут показаться очевидными и простыми. Однако для нас за каждым из них — 8 месяцев работы, проб и ошибок, разочарований и побед, а также полученный нами опыт и первые результаты. Внедрение завершилось, а работа идет. И работать нам становится удобнее. Мы видим отдачу. И это — самое главное.

Поделиться: